Традиционно производители автобусов, как правило, использовали традиционные материалы, такие как экструдированные алюминиевые профили, а не композитные профили, из-за более низкой первоначальной стоимости первого и по привычке.Тем не менее, в связи с резким ростом мировых цен на топливо в последние месяцы,Композиты могут предложить операторам автобусов значительную экономию благодаря более широким возможностям интегрированного дизайна и более низким затратам на техническое обслуживание в течение всего срока службы.

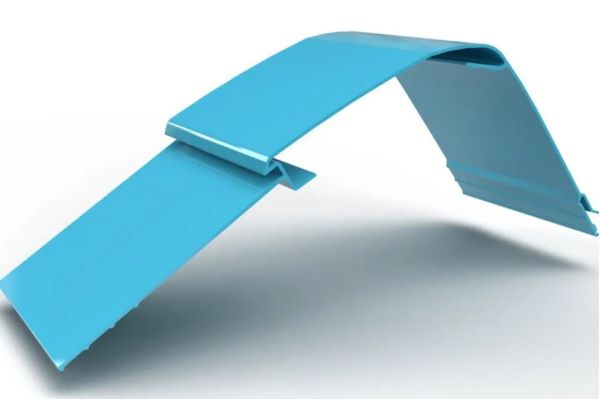

Композитные профили, в данном случае стекловолокно,могут быть интегрированы в автобусы в большинстве мест, где обычно используются алюминиевые профили.Это включаетвнутренние профили, такие как подлокотники, опоры для багажа и воздуховоды, а также внешние профили, такие как подвесные рельсы, плинтусы и панели.

Замена профилей из традиционных материалов, используемых в производстве автобусов и легковых автомобилей, композитными профилями имеет несколько ключевых преимуществ, которые могут снизить общую стоимость владения предприятием, хотя первоначальные затраты иногда выше.

Снизить стоимость владения бизнесом

У композитов нет проблем с максимальной шириной, с которыми сталкиваются алюминиевые профили, а это значит, чтокомпозитные автобусные панели могут быть изготовлены из одного сплошного профиля, вместо соединения нескольких более узких панелей для достижения одинаковой ширины.Композитные профили могут иметь ширину до 1,6 метра (104 дюйма), в то время как алюминиевые профили имеют более ограниченный размер.Это означает, что установка, замена и обслуживание композитных панелей быстрее, проще и менее трудоемки, чем при использовании алюминия.

Профиль композитного материалатакже может быть прикреплен слоем антиадгезионной ткани в процессе производства материала, чтобы гарантировать, что поверхность профиля чистая и свободная от загрязнений, и его можно приклеить в любое время. Таким образом, приклеивание композитного материала к автобусу устраняет необходимость в дополнительных заклепках и винтах, что еще больше снижает трудозатраты.

По сравнению с традиционными металлическими профилями,Композитные профили имеют больший выбор конструктивной гибкости с точки зрения геометрии профиля.Это позволяет производителям производить сложные профили, которые объединяют функции нескольких традиционных алюминиевых компонентов, что приводит к более чистым конструкциям, которые легче производить, требуют меньше усилий при сборке и имеют меньше возможностей для человеческой ошибки во время установки.

Кроме того,Композиты имеют дополнительное преимущество в том, что они устойчивы к коррозии и ржавчине, это означает, что они могут выдерживать загрязненные или соленые дорожные условия, в отличие от алюминиевых поверхностей, которые со временем подвергаются коррозии и требуют регулярного обслуживания.

Композитные профили из стеклопластика также значительно легче своих металлических аналогов,это означает, что автобусы с композитными компонентами могут быть более экономичными и экономичными.таким образом, более низкие выбросы углерода.В связи с недавним ростом мировых цен на топливо, особенно на дизельное топливо, преимущества снижения веса транспортных средств особенно очевидны, поскольку это помогает повысить эффективность использования топлива и снизить общие затраты на топливо для предприятий.Кроме того, по мере того, как отрасль переходит от ископаемого топлива к электрификации,Снижение веса транспортного средства также помогает автобусам увеличить запас хода на электротяге.

Рынок композитов намного более стабилен, чем рынок металлов, с меньшей волатильностью цен и более предсказуемыми сроками поставки.Производители, которые используют большие объемы стали или алюминия, ограничены рыночными условиями, а в последнее время и геополитическими обстоятельствами, часто не зная точной цены или даты поставки детали до размещения заказа.Это создает риск сбоев в цепочке поставок для производителей автобусов, а также влияет на прибыльность.

Используйте непрерывный производственный процесс

Эти процессыидеально подходят для высококачественного крупносерийного производства и являются экономически эффективными для клиентов.Благодаря этим процессам они очень воспроизводимы, обеспечивая одинаковое качество от партии к партии.

В процессе пултрузии нити из стеклянных или углеродных волокон, волокнистые маты и/или технические ткани пропитываются смолой, экструдируются,и подается в нагретые формы под внешним натяжением в процессе, известном как термореактивное формование.тепловое отверждение.

Затемобрезать по длине.Этот метод производства поддерживает более гибкие варианты конструкции, которые обсуждались ранее.Например, производители могут добавлять дополнительные армирующие волокна только к определенной части профиля по мере необходимости, избегая, таким образом, потери волокон или ненужного увеличения веса.

Учитывая все эти преимущества армированных волокном композитных материалов, армированные волокном композитные материалы могут стать ключевым фактором.

Понятно, что внедрение электрических автобусов является частью цели Финляндии по сокращению выбросов углекислого газа на 5 миллионов килограммов в год.К 2025 году страна планирует эксплуатировать в столице 400 электробусов.

«Легкое стекловолокно имело решающее значение для этого проекта, поскольку оно снижает эксплуатационные расходы и способствует повышению энергоэффективности и экологической устойчивости.

Deyang Yaosheng Composite Materials Co., Ltd.является профессиональным производителем стекловолокна для производства профилей из композитных материалов.Это компания, которая в основном производитровинг из стекловолокна(для пултрузии, намотки и т. д.) Компания по производству сырья из стекловолокна, компания основана на принципах «честности» и «клиент - Бог» и надеется на сотрудничество с вами.

Тел: +86 15283895376

Email: yaoshengfiberglass@gmail.com

WhatsApp: +86 15283895376

Время публикации: 06 ноября 2022 г.